PLC分路器封装主要流程如下:

(1)耦合对准的准备工作:先将波导清洗干净后小心地安装到波导架上;再将光纤清洗干净,一端安装在入射端的精密调整架上,另一端接上光源(先接6.328微米的红光光源,以便初步调试通光时观察所用)。

(2)借助显微观测系统观察入射端光纤与波导的位置,并通过计算机指令手动调整光纤与波导的平行度和端面间隔。

(3)打开激光光源,根据显微系统观测到的X轴和Y轴的图像,并借助波导输出端的光斑初步判断入射端光纤与波导的耦合对准情况,以实现光纤和波导对接时良好的通光效果。

(4)当显微观测系统观察到波导输出端的光斑达到理想的效果后,移开显微观测系统。

(5)将波导输出端光纤阵列(FA)的第一和第八通道清洗干净,并用吹气球吹干。再采用步骤(2)的方法将波导输出端与光纤阵列连接并初步调整到合适的位置。然后将其连接到双通道功率计的两个探测接口上。

(6)将光纤阵列入射端6.328微米波长的光源切换为1.310/1.550微米的光源,启动光功率搜索程序自动调整波导输出端与光纤阵列的位置,使波导出射端接收到的光功率值最大,且两个采样通道的光功率值应尽量相等(即自动调整输出端光纤阵列,使其与波导入射端实现精确的对准,从而提高整体的耦合效率)。

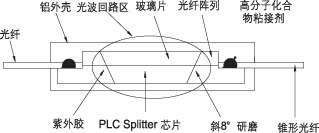

图3.1分支PLC分路器芯片封装结构

(7)当波导输出端光纤阵列的光功率值达到最大且尽量相等后,再进行点胶工作。

(8)重复步骤(6),再次寻找波导输出端光纤阵列接收到的光功率最大值,以保证点胶后波导与光纤阵列的最佳耦合对准,并将其固化,再进行后续操作,完成封装。在上面的耦合对准过程中,PLC分路器有8个通道且每个通道都要精确对准,由于波导芯片和光纤阵列(FA)的制造工艺保证了各个通道间的相对位置,所以只需把PLC分路器与FA的第一通道和第八通道同时对准,便可保证其他通道也实现了对准,这样可以减少封装的复杂程度。在上面的封装操作中最重要、技术难度最高的就是耦合对准操作,它包括初调和精确对准两个步骤。其中初调的目的是使波导能够良好的通光;精确对准的目的是完成最佳光功率耦合点的精确定位,它是靠搜索光功率最大值的程序来实现的。对接光波导需要6个自由度;3个平动(X、Y、Z)和3个转动(α、β、g),要使封装的波导器件性能良好,则对准的平动精度应控制在0.5微米以下,转动精度应高于0.05度。

1×8分支PLC分路器的封装

对1分支PLC分路器进行封装,封装的耦合对准过程采用上面介绍的封装工艺流程。对准封装后的结构如图3所示,封装的组件由PLC分路器芯片和光纤阵列组成。在PLC分路器芯片的连接部位,为了确保连接的机械强度和长期可靠性,对玻璃板整片用胶粘住。光纤阵列是用机械的方法在玻璃板上以250微米间距加工成V形沟槽,然后将光纤阵列固定在此。制作8芯光纤阵列的最高累计间隔误差平均为0.48微米,精确度极高。在PLC分路器芯片与光纤阵列的连接以及各个部件的组装过程中,为了减少组装时间,采用紫外固化粘接剂。光纤连接界面是保持长期可靠的重点,应选用耐湿、耐剥离的氟化物环氧树脂与硅烷链材料组合的粘接剂。为了减少端面的反射,采用8°研磨技术。连接和组装好光纤阵列后的PLC分路器芯片被封装在金属(铝)管壳内。1分支的组件外形尺寸约为73。